新闻中心

News-

【 微信扫码咨询 】

【 微信扫码咨询 】

- 0512-6603 8633

一、引言

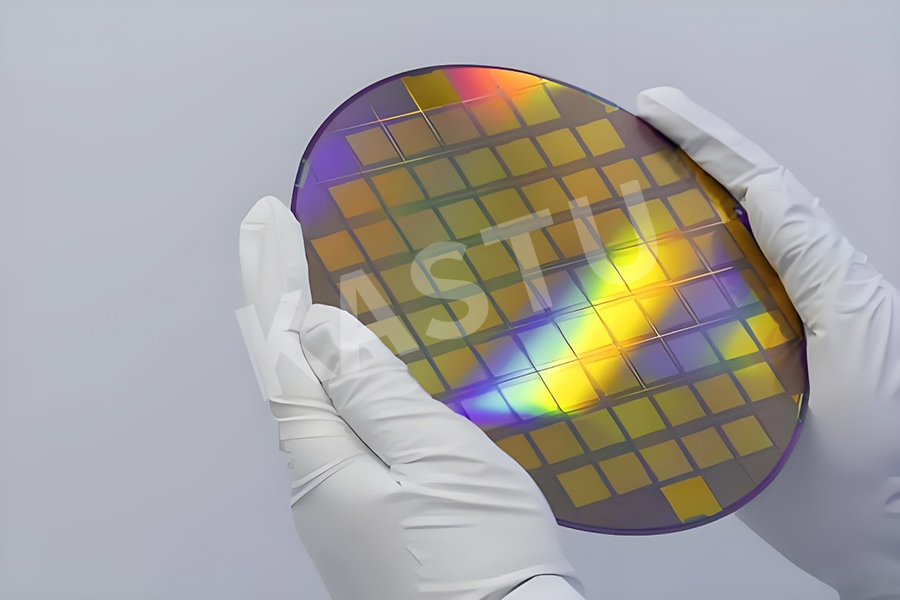

随着半导体制造工艺的不断进步,芯片堆叠和三维集成技术已成为行业发展趋势,其中键合工艺的质量直接影响成品的性能和可靠性。近红外显微镜(NIR Microscopy)作为一种非破坏性检测工具,在半导体键合定位检测中发挥着越来越重要的作用。本文将详细介绍近红外显微镜在半导体键合定位检测中的应用原理、技术特点、系统配置要求,并以苏州卡斯图电子有限公司MIR400近红外显微镜为例进行具体分析。

二、近红外显微镜检测半导体键合定位的原理

2.1 近红外光在半导体材料中的穿透特性

近红外光(波长范围通常为700-2500nm)相比可见光具有更强的材料穿透能力。对于硅基半导体材料,当波长大于1100nm时,硅的吸收系数显著降低,使得近红外光能够穿透数百微米厚的硅片。这一特性使得近红外显微镜能够"看穿"半导体材料表层,直接观察内部结构。

2.2 键合定位检测的基本原理

在半导体键合工艺中,两个或多个晶圆或芯片通过直接键合、金属键合等方式连接在一起。键合定位的准确性直接影响器件的电学性能和可靠性。近红外显微镜通过以下机制实现键合定位检测:

1. 透射成像:近红外光穿透上层硅片,被下层结构的金属对准标记反射或吸收,形成对比图像

2. 反射成像:利用键合界面处材料折射率差异产生的反射信号进行成像

3. 干涉成像:通过分析键合界面反射光与表面反射光之间的干涉信号评估键合质量

2.3 与其他检测技术的对比

检测技术 | 检测深度 | 分辨率 | 样品准备 | 检测速度 | 成本 |

近红外显微镜 | 数百微米 | 亚微米级 | 无需准备 | 快 | 中等 |

X射线检测 | 毫米级 | 微米级 | 无需准备 | 中等 | 高 |

超声检测 | 毫米级 | 数十微米 | 需耦合剂 | 慢 | 低 |

切片+SEM | 有限 | 纳米级 | 破坏性 | 很慢 | 高 |

近红外显微镜在分辨率、检测速度和成本之间实现了良好平衡,特别适合在线检测和过程监控。

三、近红外显微镜键合定位检测系统配置要求

3.1 光学系统配置

3.1.1 光源要求

- 波长范围:1000-1700nm(针对硅穿透)

- 光源类型:卤素灯或LED,需高亮度、高稳定性

- 照明方式:同轴落射照明+透射照明可选

3.1.2 物镜配置

- 工作距离:长工作距离(>10mm)以适应不同厚度样品

- 数值孔径(NA):0.4-0.7,平衡分辨率和景深

- 校正环:需配备校正环以补偿不同厚度硅片引起的球差

3.1.3 光学路径

- 需配备近红外透射光学元件

- 分光系统需优化近红外波段透过率

- 自动对焦系统需适应近红外波长

3.2 相机系统配置

3.2.1 传感器类型

- InGaAs传感器:响应范围900-1700nm,量子效率高

- 制冷型CCD:部分系统采用制冷CCD配合上转换器

3.2.2 关键参数

- 分辨率: 1.4MP(1360×1024)或以上

- 像素尺寸:10-20μm,平衡灵敏度和分辨率

- 帧率:全分辨率下≥15fps

- 动态范围:≥70dB

- 读出噪声:<100e-

3.2.3 接口标准

- Camera Link或CoaXPress接口保证高速数据传输

- 支持触发模式实现与运动平台同步

3.3 机械系统要求

- 样品台:高精度电动XY平台,重复定位精度<1μm

- 对焦系统:Z轴自动对焦,精度<0.5μm

- 减震设计:光学平台或主动减震系统

- 样品夹具:通用夹具兼容不同尺寸晶圆和芯片

3.4 软件系统要求

3.4.1 图像采集软件

- 实时图像增强功能(对比度拉伸、降噪等)

- 多区域扫描和图像拼接功能

- HDR成像支持

3.4.2 定位分析软件

- 自动标记识别算法

- 亚像素边缘检测

- 叠对误差(Overlay)计算

- 自定义检测模板

3.4.3 数据管理

- 检测结果数据库

- SPC统计分析

- 与MES系统接口

四、苏州卡斯图MIR400近红外显微镜关键技术分析

4.1 系统概述

苏州卡斯图电子有限公司的MIR400近红外显微镜是专为半导体键合检测设计的高性能系统,具有以下特点:

- 波长范围:900-1700nm

- 光学分辨率:0.8μm@1500nm

- 样品厚度上限:300μm(硅)

- 工作距离:15mm

- 视场范围:0.5×0.5mm到10×10mm可调

4.2 光学系统特点

4.2.1 复消色差物镜

MIR400采用定制复消色差物镜,在近红外波段校正色差和球差,确保全视场成像清晰度。

4.2.2 自适应照明系统

- 亮度自适应调节

- 环形照明与同轴照明可切换

- 偏振照明选项

4.2.3 多层镀膜技术

所有光学元件采用近红外优化镀膜,系统整体透过率>70%。

4.3 成像系统配置

4.3.1 相机配置

- 传感器类型:制冷型InGaAs

- 分辨率:2048×2048

- 像素尺寸:12.5μm

- 帧率:25fps@全分辨率

- 动态范围:75dB

4.3.2 图像处理

- 实时数字降噪

- 多帧超分辨率重建

- 自适应对比度增强

4.4 机械与控制系统

- 样品台:气浮式电动平台,重复定位精度0.5μm

- 对焦系统:激光共焦辅助对焦,精度0.3μm

- 环境控制:可选配温湿度稳定系统

4.5 软件系统

4.5.1 MIRVision专业软件

- 智能图像优化向导

- 自动键合标记识别

- 3D键合界面重建

- 自定义检测流程

4.5.2 数据分析模块

- 叠对误差向量分析

- 键合偏移趋势监控

- 自动生成检测报告

五、应用案例分析

5.1 硅-硅直接键合对准检测

使用MIR400检测300mm晶圆键合对准情况:

- 检测时间:<3分钟/晶圆

- 可识别标记(下限):2μm

- 测量重复性:±0.15μm

5.2 芯片堆叠互连检测

应用于3D IC芯片堆叠检测:

- 穿透5层50μm厚芯片

- 识别TSV与微凸块对准情况

- 检测精度:±0.25μm

5.3 键合工艺开发支持

在键合工艺开发阶段:

- 实时监控键合过程

- 量化键合偏移与工艺参数关系

- 提供键合界面质量评估

六、技术发展趋势

1. 多光谱近红外成像:结合多个特征波长提高材料识别能力

2. 超分辨率技术:实现更高分辨率

3. AI辅助分析:深度学习算法提高缺陷识别率

4. 在线集成:与键合设备直接集成实现闭环控制

5. 扩展波长范围:向中红外扩展以支持新型材料检测

七、结论

近红外显微镜作为半导体键合定位检测的关键工具,凭借其非破坏性、高分辨率等优势,在现代半导体制造中扮演着不可替代的角色。苏州卡斯图MIR400近红外显微镜通过优化的光学设计、高性能成像系统和智能分析软件,为半导体键合工艺提供了可靠的检测解决方案。随着半导体器件向三维集成方向发展,近红外显微镜技术将持续演进,为产业提供更强大的检测能力。

微信二维码

微信二维码

网站二维码

网站二维码